NEWS AND EVENTS

Tutte le News

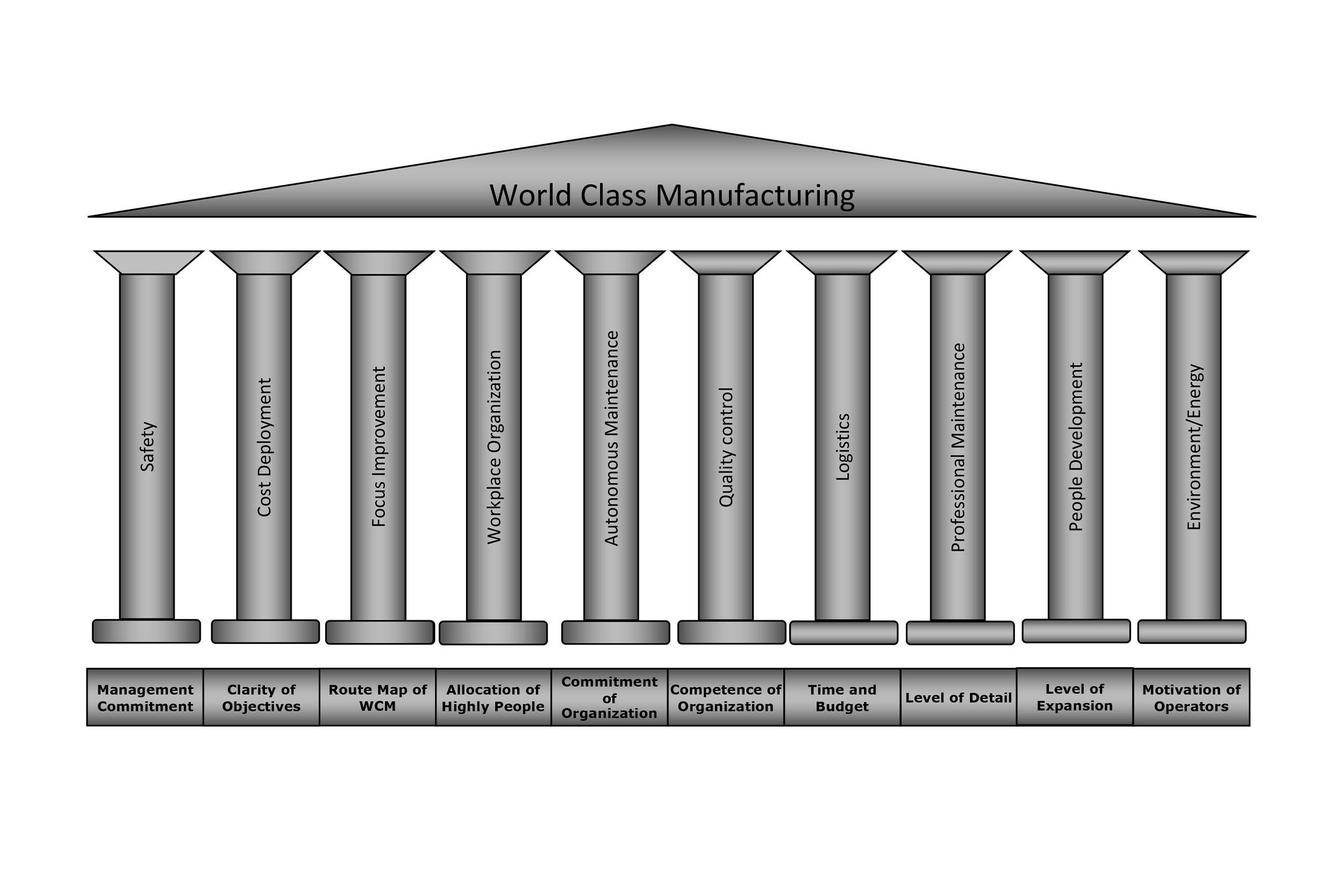

World Class Manufacturing

Dal 2017 gli stabilimenti produttivi OCAP adottano il sistema World Class Manufacturing (WCM), una metodologia di produzione strutturata, rigorosa ed integrata che coinvolge l’organizzazione nel suo complesso, dalla sicurezza all’ambiente, dalla manutenzione alla logistica e alla qualità.

Il gruppo Ocap

OCAP opera in svariate unità produttive e distributive.

La holding industriale O.C.A.P. S.p.A., nella quale sono rappresentate unicamente le Funzioni e gli Enti di direzione, controllo e coordinamento, ha sede in Valperga (Torino), Italia.

Storia

A metà degli anni Settanta, Ivano Giordano costituì un’impresa artigiana con denominazione O.CA.P. S.n.c. (acronimo di Officine Canavesane di Precisione)

Il concetto di qualità non deve limitarsi al prodotto, ma deve abbracciare tutte le funzioni aziendali, dalla gestione degli ordini clienti al controllo statistico di processo, dalla progettazione alla ricerca e sviluppo.

Ocap possiede tutte le principali certificazioni di qualità di prodotto e processo, rilasciate da uno dei più prestigiosi enti di certificazione europei.

I nostri certificati

O.C.A.P. Italia S.r.l - IATF 16949:2016 - ISO 9001:2015

O.C.A.P. International S.r.l. - ISO 9001:2015

OCAP Chassis Parts Pvt. Ltd. - ISO 9001:2015 - IATF 16949:2016

OCAP Chassis Parts (Kunshan) Co., Ltd. - ISO 9001:2015 - IATF 16949:2016

La certificazione IAFT 16949 viene rilasciata esclusivamente ai produttori di primo equipaggiamento

OCAP International è il polo logistico dedicato esclusivamente all’aftermarket. Qui vengono preparati gli ordini di vendita, che verranno poi spediti negli oltre 130 paesi nei quali opera l’azienda.

Il magazzino automatizzato ha una capienza di ben 20.000 unità di carico, utilizzate sia per lo stoccaggio dei prodotti finiti che della merce già imballata e pronta per essere spedita. L’approvvigionamento del magazzino robotizzato è organizzato attraverso un sofisticato sistema di Materials Requirement Planning che assicura un rifornimento ottimale, con il fine di evitare over stock e sotto scorte, tarato sulla base di parametri storici e stime previsionali.

L’approvvigionamento del magazzino robotizzato è organizzato attraverso un sofisticato sistema di Materials Requirement Planning che assicura un rifornimento ottimale, con il fine di evitare over stock e sotto scorte, tarato sulla base di parametri storici e stime previsionali.

Italiano

Italiano  English

English